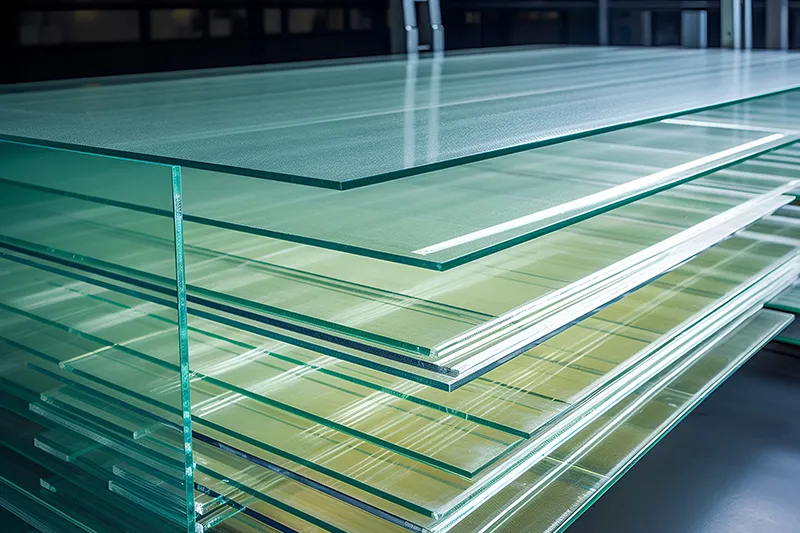

Современные технологии активно используются во многих областях промышленности, в том числе и в производстве стекла. Большая конкуренция и сложности с энергоснабжением заставляют производителей, изготавливающих стекло, находить возможности уменьшить потребление энергоресурсов. Один из способов уменьшения энергоресурсов – применять в производстве технические газы (азот, кислород) в сжиженном или газообразном виде.

Традиционный процесс сварки стекла можно разделить на три этапа: формование, отжиг и охлаждение. На этапе формовки стекла, температура и диапазон нагревания напрямую влияет на качество конечной продукции. В основном температура для формовки стекла достигает выше 500°C, чтобы избежать окисление стекла, весь процесс должен проводиться в бескислородной среде, заполненной азотом. Учитывая специфику производства стекла, использование газового генератора является необходимостью для производства азота, чтобы использовать его как защитный газ во время формовки стекла. Это предотвращает окисление и загрязнение газа. На этапе отжига и охлаждения, азот значительно влияет на управление распределением температуры на стекло. Температура внутри стеклянной заготовки будет выше, чем в части, которая подвергается воздействию азота, что означает, что азот помогает контролировать температурный градиент, который обеспечивает качество и консистенцию стекла. Особенно на этапе охлаждения, управление температурным градиентом является важным для предотвращения нарастания напряжения внутри стекла.

- Во время формовки стекла, производимый генератором азот, проходит через камеру формования стекла для очищения газа в производственном процессе, чтобы создать оптимальное условие для создания форм и стеклянных заготовок.

- В наших генераторах азота вы можете настроить параметры расхода и чистоты азота в соответствии с производственными задачами, что гарантирует гибкость и эффективность производственного процесса.

- Наши генераторы способны работать продолжительно долгое время, поддерживая обработку и производство стекла. Кроме того, мы используем различные методы для сокращения рабочей температуры, чтобы предотвратить влияние высоких температур на оборудование.

- Клиент: Ningxia Gangxing New Materials Technology Co., Ltd.

- Модель оборудования: RCN200-99.99

- Производительность по азоту: 200 Нм³/ч

- Чистота азота: 99.99%

- Клиент: Shandong Yiwang New Materials

- Модель оборудования: RCO750-92

- Производительность по кислороду: 750 Нм³/ч

- Чистота азота: 92%

-

- Генераторы азота PSA Генерация азота с помощью PSA - это метод, который позволяет извлекать азот из атмосферного воздуха, используя адсорбционные свойства углеродных молекулярных сит под давлением в сочетании с работой компрессора. Сначала воздух сжимают и очищают от загрязнений, таких как масло, влага и пыль, перед его подачей в адсорбер, заполненный углеродными молекулярными ситами (CMS). В этом процессе молекулы кислорода захватываются углеродными ситами, тогда как более крупные молекулы азота продолжают движение и попадают в буферный резервуар. Просмотреть подробнее

-

- Модульный генератор азота Мы предлагаем модульные генераторы азота с прочной структурой, которые оснащены конетейнером без давления, отлиты методом литья под давлением из алюминиевого сплава. Кроме того, имеется трубопровод из высокопрочной легированной стали с быстроразъемными фитингами. Просмотреть подробнее

-

- Генератор кислорода PSA Кислород (технологический газ) играет такую же важную роль во многих отраслях промышленности, как и азот. Что же касается потребности в кислороде: он необходим во многих процессах, как в промышленности, так и медицине. Генераторы кислорода с технологией короткоцикловой адсорбции (PSA) от Rongchen - это экономичный способ для независимого производства кислорода. Просмотреть подробнее

-

- Генератор кислорода VPSA Наши генераторы кислорода VPSA предназначены для генерации кислорода с чистотой 90% и 95%. Генератор состоит из воздуходувки, вакуумной отбойной колонны, переключающего клапана и кислородного буферного резервуара. Производственные затраты на использование данного генератора кислорода VPSA будут снижаться по мере увеличения объема производства, что делает его подходящим для таких применений, как средние и крупные промышленные системы, где требуется непрерывная подача кислорода высокой чистоты. Просмотреть подробнее